試作から数10万個まで、切削の小回りを利かせます!

切削だから、寸法が自由!

TEL 06−6791−1774

リピートに自信があります! すべてをデータベース化

|

六角ナット 寸切ボルト 精密挽物 複合加工 試作から数10万個まで、切削の小回りを利かせます! 切削だから、寸法が自由! |

|

|

|

株式会社 南製作所 TEL 06−6791−1774 |

|||

| 新規立ち上げが得意です! NC,一人で7年で1400件 リピートに自信があります! すべてをデータベース化 |

|||

|

トップ ページ > 技術情報 > やといの工夫 「やとい」(治具)にもいろいろなタイプがありますが、まずはエアーチャックにつける「やとい」から紹介します。

1次加工だけでは完成品ができない加工の場合、後加工をしますが、すでに加工しているため、容易にチャッキングができない場合があります。また、できても、ねじなどは直接はさむと、傷が付いたり狂う可能性があります。こんなとき、加工物に応じた形の「やとい」(治具)を使います。

「やとい」(治具)は、ほぼすべて自作します。U以外は、すべて外周の胴の部分を丸25にしてあり、エアーチャック、及びエアーチャック仕様の回転盤につけられるようにしています。 パイプ状の品物に深い十時割

左の図の品物は、実際には割の先端部にカラーが付き、丸棒をはさむものと思われます。(直接取引きではありませんので) ニッケルメッキしています。

大変肉厚が薄く(0.5mm)、しかも深い十時割のため(30mm)、ぴったりの「やとい」を作らないと割れません。正確な「やとい」で固定し、フライス盤で割ります。 普通は割らない部分だけをつかみますが、この場合割る部分が大変長いため、それではできません。途中の出っ張りのある部分までつかみ、「やとい」ごと削ります。 回転盤を使い、90度回して2回削ります。1回目の割り(−)は、まだ簡単ですが、2回目の割り(+)は、この「やとい」を用いてもゆっくりやらないとビビリます。2個目からは「やとい」の割に合わせてセッティングしていきます。 十字割、−割(すじ割)

J、L,Rはボルトの頭の十時割です。このような割は、1次加工ではできません。切り落としてから回転盤を使って割る必要があります。ねじをできるだけ傷つけないよう、それぞれのボルトの太さにあったチャックや「やとい」を使わなければなりません。ウィットネジの場合は中間サイズになるため、「やとい」が必要です。また、テーパーねじの場合も必ず「やとい」が必要になります。

Sは、−割です。小さい割の場合は、「やとい」は使わず、やっとこでつかんで(手持ち)で割っていきます。 そのほうが能率が上がります。ところが頭の大きいものや、割り幅の広いものは手持ちではできません。きちんとエアーチャックではさんでの加工になります。 六角割、四角割、二面割

写真1の一覧にある六角割や四角割、二面割は、Y軸のあるNCなら、1次加工でできてしまうものもです。ところが、残念ながら今のところ南製作所にはY軸の付いたNCがありません。

そこで、「やとい」を使い、2次加工で同等の加工をしています。しかし、回転盤による多面割は、大きいカッターで2面ずつ割っていくため、案外早く、一旦「やとい」を作ってしまうと非常に効率よく加工できます。多分こちらの方が経済的です。

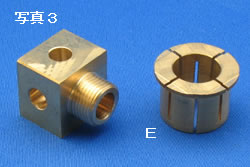

写真3のEは、四角割です。もっとも太いところが四角なので、四角材から加工すればいいようなものですが、チャックがないため、この「やとい」を作り丸材から加工しました。

ねじがテーパー(PT3/8)である上、この「やとい」だけで四角部分を割らなければならないため、正確な「やとい」が必要です。おまけにテーパーねじには穴まで開いています。 南製作所では、自作のNC座標計算支援プログラムがあるため、簡単に座標計算ができ、正確な「やとい」が作れます。ですので、このような加工でも問題なくできます。 Dも同様の品物です(ストレートねじ M10)。 F、Kは座付四角プラグ、 M、Oは座付六角プラグです。

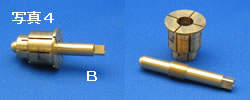

左の写真4は、中間のねじ部がもっとも太くなっている品物です。四角割しなければなりませんが、四角割のすぐそばをはさもうとすると、結構手間がかかります。ねじの下を挟むと、ビビってしまいます。

そこで、ねじの下とねじの両方を均一に圧力をかけてはさむ「やとい」を作りました。

左の写真5は、結構の自信作でした。真ん中のが品物です。つばをはさんで、両側に二面割があり、その向きを合わせなければならないものです。左側の割が小さく、右側の割が大きくなっています。

向きを合わせやすいように、まず大きい割をしてから、それをつかんで、2回目の割をすることにしました。ところが、はじめの割ですが、結構割が大きいのに、それをつかむ反対側の部分がでこぼこで、そう簡単にははさめません。 そこでそのでこぼこにぴったりの「やとい」を作りました。左の写真です。品物を入れると右の写真のようになり、大変安定した割ができました。 次に、この大きい割の部分をバイスにはさんで、小さい割をしました。 仕上がりもよく、 大変喜んでもらえていました。結構続きましたが、順調で数が2000個から10000個に増えたとき、他社に取られました。 取引していたねじ屋さんの先の商社さんが相見積もりを出したようです。私のところは、2段階の手作業があるため、数が増えても大幅な値引きはできませんでしたので、取られてしまいました。後でいろいろ探りを入れてもらうと、ちょうど景気が悪くなってきたときで、Y軸を持つNCをもつところが仕事が減って、機械を遊ばしておくよりは安くても動かしておいたほうがましと、安く引き受けたということです。穴もありませんし、真鍮ですので、安心して24時間動かせますし、後加工もない。仕方ありません。 しかし、この経験は生きています。

まあ、これも「やとい」としては満足していますが、小形の機械ではY軸を持つ機械も結構多いため、競争力のない品物でしょう。

NCの2次加工用のやとい

Uは異形ニップルです。左右で極端にねじの大きさが違い、穴の大きさが違うため、1次加工でできないものです。六角部分が短いため、ねじの部分をつかんで2次加工します。ねじのサイズが中間サイズであるため、このような「やとい」を使います。ぴったりのため、ねじの痛みを最小限に抑えられます。

Oリング座:自衛隊の潜水艦の部品

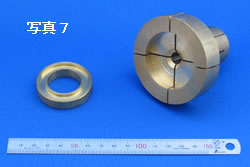

左の写真7は自衛隊の潜水艦の魚雷発射管の部品のOリング座とそれを仕上げる「やとい」です。

Oリング座に溝が見えますが、同じ溝が裏にもあって、特に溝の仕上げが要求されるとともに、各寸法も正確さを要求されるものです。 毎年、Oリング座を数種類と、ボルトやつば、ピン、プラグなど全部で40種類程度受注します。もう10年以上続いており、大変ご好評を頂いている品物です。性能が優先されるのか、ネーバル黄銅、アルミニウム青銅、無酸素銅、タフピッチ銅と、多彩な素材を使います。 Oリング座だけでデータベースに登録しているものが19種類あり、周期的に代わる代わるご注文いただいています。 南製作所のNCはバーワーク仕様のため、大型機でも最大径が丸35までしかチャッキングできません。 しかし、このような自作の「やとい」を使うことで、最大57.4mm(外径)のOリング座までつかめ、安定した加工ができます。 はじめに、普通旋盤で、外形だけ正確に合わせた厚めのリングを作ります。そして、この「やとい」でつかみ、 片側ずつ仕上げていきます。「やとい」は真鍮で造っています。この「やとい」で、厚み公差0.02mm以内に合わせることができました。要求公差はもっと幅がありますので、余裕を持って作ることができます。 写真を撮るために、斜めに置いていますが、普段は決してこういう置き方はしません。このように斜めに置いていると、微妙に「やとい」が狂ってしまいます。必ず水平なところに、下向きにして置いています。これもさまざまな経験の結果分かったことです。 前回までうまく作れていたものが、作って計測してみると、微妙にずれている。安定して公差内に入らない場合は、「やとい」を作り直していました。そんな苦労を重ねて気づいたものです。 下の写真は、すべてではありませんが、このOリング座の「やとい」群です。  |

<職人である社長が自ら作っているサイトです。>

お見積もりが遅れ、大変ご迷惑をかけています。 ◆工夫することが大好きです。 ◆パソコンの積極利用で効率よく加工 技術支援 ◆品質管理 ◆設備 ◆製作品集 ◆会社案内 ◆お取引について

◆真鍮は環境に優しい ◆自衛隊の潜水艦の魚雷発射管の部品を10年以上作り続けています。 ◆新幹線の化粧ボルトも作っています。 ◆六角穴加工開発物語 ◆データベース開発物語 |