試作から数10万個まで、切削の小回りを利かせます!

切削だから、寸法が自由!

TEL 06−6791−1774

リピートに自信があります! すべてをデータベース化

|

六角ナット 寸切ボルト 精密挽物 複合加工 試作から数10万個まで、切削の小回りを利かせます! 切削だから、寸法が自由! |

|

|

|

株式会社 南製作所 TEL 06−6791−1774 |

|||

| 新規立ち上げが得意です! NC,一人で7年で1400件 リピートに自信があります! すべてをデータベース化 |

|||

|

トップ ページ > 技術情報 > 切り落とし 真鍮ならではの仕上がり

切り落としは、自作の刃を使います。ハイスの完成バイトをグラインダーで削って作ったものです。真鍮は切削性がよいので、刃に負担がかからず、ぎりぎりまで理想の形を追求できます。切削油を使わなくても、端面を仕上げながら突っ切ってゆき、ほとんどチョボのない状態で切り落とせます(構成刃先を防ぐ処置はしています)。 対向スピンドルなどありません。

真鍮を加工しているものにとっては当たり前のことと思いますが、見学された人がよく驚かれます。バフの見積もりの際も、めっき屋さんから「お宅の仕上がりはきれいなので・・・」と言ってもらっています。(もちろんバフの場合は、小さいチョボは仕上げて取っています)

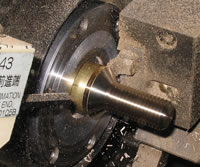

左の写真は、平頭の化粧ボルトを切り落とすところです。ねじは、M4X10で、頭が丸30x3で、頭でっかちのものです。頭の角は3C面取りされています。装飾用のボルトで、あとから頭をバフ研磨して、金メッキします。 材料の径が小さいものは、きれいに落としやすいのですが、径が大きくなってくるとだんだん難しくなります。径が大きくても、このように落下の力がかかりにくい形状のものは、簡単です。

左の写真が切り落としたままのボルトです。チョボ取りの仕上げはまだしていません。表裏両側から撮影しています。

右側が切り落とし面です。中心に、ごく小さいチョボが着いています。指先で触れば分かりますが、よく見ないと見落とすぐらいのものです。チョボのついた面で頬をこすっても、全く引っかからず、チョボのあることも分かりません。(注意:私の面の皮が厚いのではありません。もち肌色白で、幼少のころは、おばあちゃま方に、「竹ちゃんの肌、ほんまにすべすべや」といっては、何度も触られてました。今でも心とともに繊細です。) 実際試してみたら、後でちょっと痛くなりました。その程度のチョボです。 この切り落とし面の仕上がりですが、ほぼ、このようにできますが、100%というわけにはいきません。同じメーカーの同じ材料を使っても、ロットが違うとわずかに物理的性質が違うのです。微妙な切り落としをしていますので、このわずかな差でも、うまくいかないことがあるのです。この場合は、仕方ないので後で仕上げます。

切削油を使いませんので、ほっておけば、構成刃先ができやすいのです(管理すればほぼ防げます)。はじめはこれが原因かと思っていました。切り口を見て、刃先を触れば大体のことは分かります。刃先にだけ指で油を塗ってやったりすると、解決するのですが、ちょっとそのタイミングが遅れたのか思っていました。 しかし、刃をいくら研ぎ直しても、うまくいかないときはいかない。おかしいので、残材をいろいろ調べていて分かりました。ある時期の残材だけが、汚くなります。その汚くなった刃で、もとの材料を切り落とすときれいにできる。材料に原因があったのです。 材料屋に聞いて見ましたが、メーカーに問い合わせても分からないということです。組成や熱処理の微妙な部分が少し違うのではないか。想像の話しか返って来ません。

<上記の化粧ボルトのその後>

左の写真は、バフ屋さんから返ってきたところです。一つ一つ丁寧に包装されています。(包装の工賃も払っているので、当たり前ですが)。

ひとつ開けてみると、本当に鏡のようにぴかぴかでした。金メッキしたものも見てみたいなあ。メッキは先方でされました。 サンプルにと、ひとつ取っておいたのですが、京都でのデジカメ講習会の撮影サンプルとして持っていって、その後かばんの中に眠り続けて、方々長旅をして、気がついたときにはかなり傷が入っていました。残念ーん。

習ってきた撮影技術を使って、背景を黒にして、かなり渋い写真が取れましたが、傷がめちゃくちゃ目立ってしまう。もう少し工夫してから、載せます。

とりあえず、普通の写真を。 こんな切り落としもできますよ!

左の写真の品物はアダプターです。外ねじがPF3/4(外径26.3mm)で、全長が24mmです。内側にもねじ(PF3/8ですが、内径が16の特殊ねじ)が切ってありますが、この写真で見る限り、普通の品物です。

しかし、この写真では見えませんが、奥で穴が小さくなっており(φ10mm)、 穴の出口(この写真で下側)が、1.5Rの面取りの指定です。 普通なら後加工で、面取りしますが、これが、1次加工できれいにできます。 (余談ですが、ここから、写真きれいと思いませんか。デジカメ講習会の成果です。まあ、品物もいいのですが・・・なんてなことを自分でいったらダメだわな。)

左の写真で見えているのが、切り落とし面です。穴面が1.5Rで、外面が1Rで、共に球面の面取りです。

切り落としたままで、後加工は一切していません。手で触っても滑らかです。 頬に、こすり付けても、この場合は、後から痛くなりませんでした。すごいでしょう。色白もち肌です。 まあ、正確に言いますと、10μ程度の段差はあります。(NCのオフセット磨耗を動かしたときの変化で判断) ルーペで見ればはっきり分かりますが、注意しないと肉眼では気づきません。触っても滑らかなのですから。 大きくても、このとおり

皿ボルト M20X50

左の写真は、皿ボルトの切り落としです。周囲も画面に入れたために小さく見えますが、材料径が丸35あり、南製作所のNCでは最大径です。

切り落とし面を仕上げながら切り落とすため、 細かい切粉が舞い上がっています。(大きい写真でははっきり分かるのですが) 刃物台やスピンドルカバーの上に、舞い上がった切粉が積もっています。

切り落とした直後の切り落とし面です。

|

<職人である社長が自ら作っているサイトです。>

お見積もりが遅れ、大変ご迷惑をかけています。 ◆工夫することが大好きです。 ◆パソコンの積極利用で効率よく加工 技術支援 ◆品質管理 ◆設備 ◆製作品集 ◆会社案内 ◆お取引について

◆真鍮は環境に優しい ◆自衛隊の潜水艦の魚雷発射管の部品を10年以上作り続けています。 ◆新幹線の化粧ボルトも作っています。 ◆六角穴加工開発物語 ◆データベース開発物語 |